PREVENTION EPI

En plus de la protection collective prioritaire, la directive 89/656 CE sur l'utilisation des EPI définit les obligations des entreprises et des salariés.

- Délimiter les risques ne pouvant être évités par des protections collectives

- Choisir les EPI adaptés et appropriés aux risques en consultation avec le C.H.S.C.T.

- Mettre les EPI à la disposition des salariés (gratuitement et à usage personnel)

- Veiller à leur utilisation effective

- Assurer leur bon fonctionnement, leur état d’hygiène et leur entretien

- Procéder ou faire procéder à des vérifications générales périodiques pour certains EPI

- Assurer l’information, la formation, l’instruction, l’entraînement à l’utilisation des EPI et sur les risques couverts

- Élaborer une consigne d’utilisation de l’EPI.

Les EPI ne constituent pas des avantages en nature. De plus, la responsabilité du salarié est uniquement disciplinaire (s'il omet de porter ses protections), elle est subordonnée à la responsabilité pénale de l'employeur.

| EPI DE CLASSE 1 (RISQUES MINEURS) Ces équipements protègent contre des risques légers ne pouvant entraîner que des lésions superficielles et réversibles, ne touchant pas d'organes vitaux. Les fabricants sont autorisés à tester et à certifier les produits eux-mêmes. Pour ce type d’EPI, le fabricant ou le responsable de la mise sur le marché doit constituer une documentation composée d’un dossier technique de fabrication et d’une notice d’utilisation. Marquage : CE |

EPI DE CLASSE 2 (RISQUES INTERMÉDIAIRES) Ces équipements protègent contre des risques pouvant entraîner ou provoquer des lésions irréversibles. Pour ces EPI, il est nécessaire de faire procéder à un examen CE de type réalisé par un organisme habilité. Pour ces EPI, la composition du dossier est identique à celle des EPI simples. Le responsable doit le compléter par l'indication du nom et de l'adresse du fabricant ou de l'importateur et lieu de fabrication de l'EPI ainsi que par un spécimen de modèle à agréer. Marquage : CE |

EPI DE CLASSE 3 (RISQUES MORTELS) La troisième catégorie d'EPI concerne les équipements protégeant de risques mortels. L'examen CE de type est complété par un contrôle de la production réalisé par un organisme habilité. Le contenu du dossier est identique à celui constitué pour la catégorie précédente. Marquage : CE + année de fabrication + numéro du laboratoire agréé (exemple : CEO26197). |

PROTECTION DE LA TÊTE

Un casque de protection est constitué de trois composants qui fonctionnent ensemble :

- La coque : rigide et légère ; sa forme lui permet de repousser les chutes d’objets.

- Le système de suspension : situé à l’intérieur du casque, il maintient la coque en place sur la tête pour que l’utilisateur puisse se déplacer. Il a pour principal objectif d’absorber l’énergie.

- La jugulaire : sangle réglable placée sous le menton;

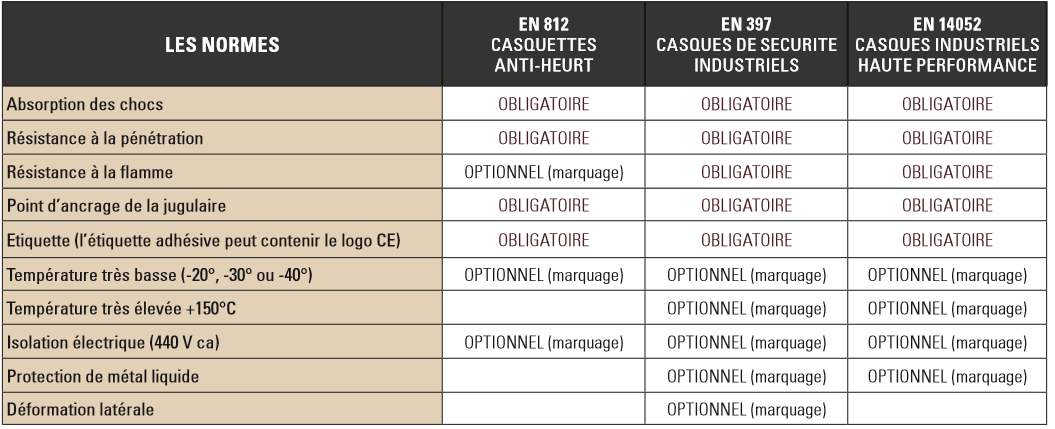

CE - EXIGENCE D'ESSAI

NIVEAUX DE PROTECTION DE LA TÊTE - CASQUES DE SÉCURITÉ

EN 397 - CASQUES DE SÉCURITÉ INDUSTRIELS

- • Absorbtion des chocs : percuteur à lame plate de 5 kN à 1 m.

- • Résistance à la pénétration : percuteur pointu (rayon 50 mm) de 3 kN à 1 m. La force transmise à la tête ne doit pas dépasser 5,0 kN pour un impact au sommet de la calotte.

- • Points d’ancrage de la jugulaire : une force comprise entre 150 N et 250 N.

EN 14052 - CASQUES INDUSTRIELS DE HAUTE PERFORMANCE

- • Absorbtion des chocs : percuteur (rayon 35 mm) de 5 kN à 2 m. Deuxième frappe reconditionnée à 1 m.

- • Résistance à la pénétration : percuteur à lame plate de 1 kN à 2,5 m. Deuxième frappe reconditionnée à 2,0 m Tous les essais peuvent être effectués à n’importe quel angle entre 15°-60°

À PROPOS D’UN CASQUE DE SÉCURITÉ

STOCKAGE : Doit être stocké dans un endroit frais et sombre dans son emballage d’origine. Il est recommandé de maintenir la température d’entreposage dans une fourchette ± 15 °C.

INSPECTION : La coque et la suspension doivent être inspectées visuellement avant chaque utilisation contre les signes de bosses, fissures, pénétration et dommages causés par impact. Un casque endommagé ou qui a reçu un impact sévère, doit être retiré du service.

SUSPENSION : A remplacer tous les ans pour des raisons d’hygiène.

PROTECTION AUDITIVE

SNR

La valeur SNR («Standard Noise Reduction» : indice global d’affaiblissement) est utilisée comme élément de sélection simple. Une protection auditive doit être mise à disposition de l’employé à partir de 80 dB pour le bruit « constant » et 135 dB en cas de bruit « crête ».

CALCULER L’INDICE D’AFFAIBLISSEMENT

Prendre l’indice d’affaiblissement global indiqué pour chaque protection auditive = SNR. Prenez ensuite le niveau de pression acoustique de votre environnement et soustraire la valeur SNR. Il faut arriver à une valeur inférieure à 85 dB. Exemple : si la pression acoustique est de 103 dB et que l’on utilise une protection auditive SNR = 22 dB, nous aurons un niveau de pression acoustique effectif de 81 dB.

LES NORMES :

- EN 352-1 : Serre-tête

- EN 352-2 : Bouchons d’oreilles

- EN 352-3 : Serre-tête monté sur casque

- EN 458 : Recommandations relatives à la sélection, à l’utilisation, aux précautions d’emploi et à l’entretien des protecteurs anti-bruit.

PROTECTION DES YEUX

MARQUAGE DE LA MONTURE (INCLUANT LES LUNETTES MASQUE ET ÉCRANS FACIAUX)

- • Identification du fabricant

- • Le numéro de la norme : EN 166

- • Domaine d’utilisation :

- 4 : grosses particules de poussière

- 5 : gaz et fines particules de poussières

- 8 : arcs électriques

- 9 : métaux en fusion et solides chauds.

- • Le symbole de la résistance à l’impact

- B : résistance aux températures extrêmes (de -5° à +55°C).

- H : monture prévus pour une tête de petite dimension.

- • Le symbole CE

MARQUAGE DES OCCULAIRES

- • Type de filtre :

- 2 et 3 : filtration UV,

- 4 : filtration IR,

- 5 et 6 : filtration solaire,

- 1,7 à 7: filtration soudage.

- • Protection des couleurs : C (perception des couleurs non altérée)

- • Le numéro de teinte de l’oculaire : entre 1,2 et 8

- • Identification du fabricant

- • Le classement d’optique:

- 2 : port occasionnel

- 3 : port exceptionnel

- • La résistance à l’impact :

- B : résistance impact moyenne énergie (vitesse max 45m/s)

- F : résistance impact faible énergie (vitesse max 10m/s)

- S : robustesse générale accrue

- • Le classement d’optique:

- N : résistance à la buée

- R : résistance renforcée des IR

-

- • Le symbole CE

PROTECTION RESPIRATOIRE

2 GRANDES FAMILLES D’APPAREILS DE PROTECTION RESPIRATOIRE

LES APPAREILS FILTRANTS

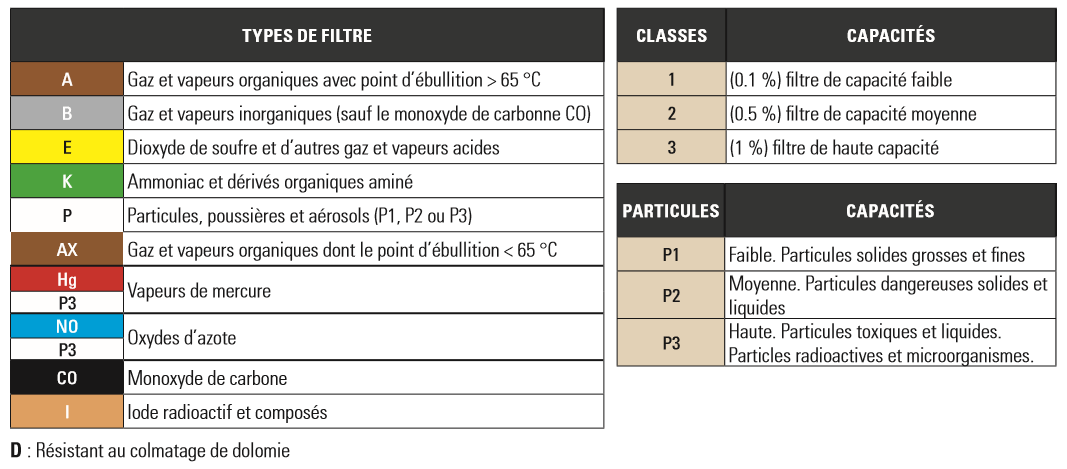

Ils épurent l’air ambiant contaminé par l’intermédiaire d’un filtre. Ils sont généralement constitués d’une pièce faciale qui enveloppe de manière plus ou moins large les voies respiratoires (nez et bouche), équipée d’un filtre adapté. Dans certains cas, la pièce faciale est elle-même filtrante dans la plus grande partie de sa surface ; on parle alors de «pièce faciale filtrante». Un appareil filtrant est dit «à ventilation libre» lorsque le passage de l’air au travers du filtre est assuré uniquement du fait des échanges respiratoires du porteur de l’appareil, et «à ventilation assistée» lorsqu’il l’est au moyen d’un ventilateur motorisé, qui peut être par exemple porté à la ceinture. Il existe donc différents types d’appareils filtrants : Le masque anti-poussière contre les poussières ou les grosses particules(pas de protection contre les gaz). Le demi-masque ou masque complet filtrant : Ce type d’appareil peut être filtrant contre les aérosols solides, les aérosols solides et liquides, les gaz ou combiné contre les gaz et les aérosols. (avec cartouche adaptée au risque, avec ou sans pré-filtre poussières (peintures, traitements phytosanitaires…). C’est une pièce faciale qui recouvre le nez, la bouche et le menton et les yeux dans le cas du masque complet et qui est réalisée entièrement ou dans la plus grande partie de sa surface en matériau filtrant. Elle comporte des brides de fixation et dans certains cas une ou plusieurs soupapes expiratoires. Les appareils à ventilation assistée (A.R.V.A.) à utiliser dans des conditions de travail difficile : chaleur, longue durée, effort physiques importants… Ces appareils encombrants mais très efficaces sont constitués d’une protection faciale (coiffe, cagoule, pare-visage, écran de soudage, casque ou casquette) ainsi que d’une unité filtrante montée à la ceinture, d’un moteur-ventilateur et d’une batterie. Remarque : Il ne faut jamais utiliser d’appareils filtrants dans des espaces confinés et non ventilés ainsi que dans des locaux où le taux d’oxygène être inférieur au minimum de 17% requis. LES APPAREILS ISOLANTS (A.R.I.) Ils sont destinés aux travaux en milieux confinés quand l’ambiance de travail est appauvrie en oxygène. L’appareil respiratoire isolant s’utilise essentiellement sur des interventions (incendies…) ou dans des atmosphères douteuses (égouts…). Ils sont alimentés en air ou en oxygène depuis une source non contaminée. Ils sont constitués d’une pièce faciale et d’un dispositif d’apport d’air respirable. Il existe deux types d’appareils isolants. RÈGLEMENTATION/NORMALISATION DE LA PROTECTION RESPIRATOIRE. MASQUES JETABLES EN149 : Demi-masques filtrants contre les particules à usage unique. Trois classes de protection existent : FFP1 : niveau minimum de filtration 80%. FFP2 : niveau minimum de filtration 94%. FFP3 : niveau minimum de filtration 99% (FF : conception jetable / P: protection contre les particules aérosols tels que poussières, fumées et brouillards). Deux types de marquages existent : NR : à usage unique. R : réutilisables (plus d’une journée de travail) EN405. Demi-masques filtrants à soupapes contre les gaz ou contre les gaz et particules. MASQUES RÉUTILISABLES. EN140 : Demi-masques et quart de masques réutilisables, pour utilisation avec filtres et appareils de protection respiratoire (ARI à adduction d’air comprimé, ventilation assistée, etc.). EN136 : Masques complets, pour utilisation avec filtres et appareils de protection respiratoire (ARI à adduction d’air comprimé, à air libre ou autonome, ventilation assistée, etc.). EN148 : Filetage pour pièces faciales. Cette norme décrit différents types de connexion des EPI et filtres aux masques. La plus commune est la norme EN148-1 qui définit le filetage Rd40 x 1/7». EN143 : Filtres à particules pour des appareils de protection respiratoire à pression négative. Ils sont efficaces contre les poussières et fibres et la plupart des fumées, brouillards liquides et bactéries. Adaptés pour demi-masques conformes EN140 ou masques complets EN136. Il existe trois classes : P1 : Efficacité de Filtration Faible. P2 : Efficacité Moyenne. P3 : Haute Efficacité. EN141 OU EN14387 : Filtres anti-gaz/vapeurs et filtres combinés pour des appareils de protection respiratoire à pression négative. Ils sont classés selon leur type et leur classe. Les types: A : (marron) gaz et vapeurs organiques ayant un point d’ébullition supérieur à 65°C. B : (gris) gaz et vapeurs inorganiques (sauf le monoxyde de carbone CO). E : (jaune) dioxyde de soufre et d’autres gaz et vapeurs acides. K : (vert) ammoniac et dérivés organiques aminés. Il existe trois classes qui correspondent à une différence de capacité du filtre et une concentration maximale de toxique autorisée dans l’air pollué : Classe 1 : (0.1 %) filtre de capacité faible. Classe 2 : (0.5 %) filtre de capacité moyenne. Classe 3 : (1 %) filtre de haute capacité. EN371 OU EN14387 Filtres anti-gaz AX (marron) et filtres combinés contre les composés organiques à bas points d’ébullition (<65°). Ces cartouches sont à utilisation unique. CLASSIFICATION DES FILTRES DE PROTECTION RESPIRATOIRE

PROTECTION DES PIEDS

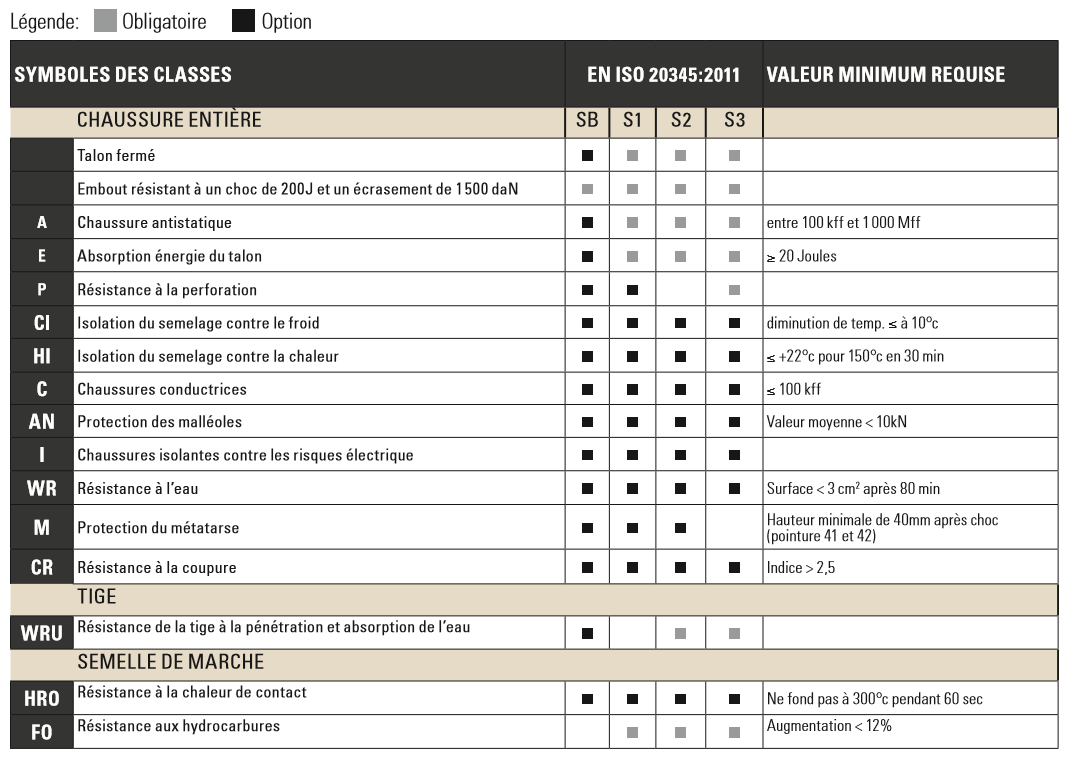

La norme EN ISO 20344: correspond aux exigences et méthodes d’essais des chaussures. Elle spécifie les niveaux de performance des composants et de la chaussure. Les 3 autres normes se différencient par la présence et le niveau de résistance de l’embout : EN ISO 20345: chaussures de sécurité à usage professionnel avec un embout resistant à un choc d’une énergie de 200 joules : S1-S2-S3. EN ISO 20346: chaussures de protection à usage professionnel avec embout resistant à un choc d’une énergie de 100 joules :P1-P2-P3. EN ISO 20347: chaussures de travail à usage professionnel sans spécification de l’embout 01-02 (sans semelle acier) et 03 (avec semelle acier)

PROTECTION DES MAINS

EN 420:2003

CRITÈRES GÉNÉRAUX POUR LES GANTS DE PROTECTION

Cette norme définit les critères généraux de conception et de structure, d’innocuité, de confort, d’efficacité, de marquage et d’information qui s’appliquent à tous les gants de protection. Elle concerne également les manchettes. Les niveaux de performance indiquent la manière dont un gant s’est comporté lors d’un test spécifique et comment il faut évaluer le résultat de ce test. Le niveau 0 signifie soit que le gant n’a pas été testé, soit qu’il n’a pas atteint le niveau minimum de performance. Les valeurs supérieures correspondent à des niveaux de performance plus élevés. Un niveau de performance X signifie que la méthode de test n’est pas applicable au modèle de gant.

CONCEPTION ET STRUCTURE DES GANTS

- • Les gants doivent offrir le plus haut degré de protection possible dans les conditions d’utilisation finale prévisibles.

- • Si les gants comportent des coutures, leur solidité ne doit pas réduire la performance globale des gants.

INNOCUITÉ

- • Les gants eux-mêmes ne doivent pas être nocifs pour l’utilisateur.

- • Le pH du gant doit être compris entre 3,5 et 9,5.

- • La teneur en chrome (VI) ne doit pas être détectable (< 3 ppm).

- • La teneur en protéines extractibles des gants en caoutchouc naturel doit être testée conformément à la norme EN 455-3.

INSTRUCTIONS DE NETTOYAGE

Si des conseils d’entretien sont donnés, les niveaux de performance ne doivent pas avoir diminué après le nombre maximum conseillé de cycles de nettoyage.

PROPRIÉTÉS ÉLECTROSTATIQUES

- • Les gants antistatiques, conçus pour réduire le risque de décharges électrostatiques, doivent être testés conformément à la norme EN 1149.

- • Les résultats des tests doivent être reportés sur les instructions d’utilisation.

- • AUCUN pictogramme électrostatique ne sera utilisé.

TRANSMISSION ET ABSORPTION DE LA VAPEUR D’EAU

- • Si besoin est, les gants permettront la transmission de la vapeur d’eau (5 mg/cm²/h).

- • Dans le cas contraire, la valeur doit être d’au moins 8 mg/cm2 pour 8 heures.

MARQUAGE DU GANT

- • Nom du fabricant

- • Désignation du gant et de la taille

- • Marquage CE

- • Pictogrammes appropriés, accompagnés des niveaux de performance pertinents et de la référence à la norme EN Le marquage doit rester lisible pendant toute la durée de vie du gant. Lorsque le marquage du gant est impossible au vu de ses caractéristiques, les informations doivent figurer sur le conditionnement qui se trouve immédiatement en contact avec le gant.

MARQUAGE DE L’EMBALLAGE CONTENANT LES GANTS

- • Nom et adresse du fabricant ou du représentant

- • Désignation du gant et de la taille

- • Marquage CE

- • Informations relatives à l’utilisation

- • Lorsque la protection est limitée à une partie de la main, cette information doit être mentionnée (par exemple, « protection de la paume uniquement »).

- • Référence au contact à prendre pour obtenir de plus amples informations

INSTRUCTIONS D’UTILISATION (à fournir lors de la commercialisation du gant)

- • Nom et adresse du fabricant ou du représentant

- • Désignation du gant

- • Gamme de tailles disponible

- • Marquage CE

- • Conseils d’entretien et d’entreposage

- • Instructions et limites d’utilisation

- • Liste des substances allergènes qui entrent dans la composition du gant

- • Une liste de toutes les substances composant le gant est disponible sur demande

- • Nom et adresse de l’organisme agréé qui a certifié le produit

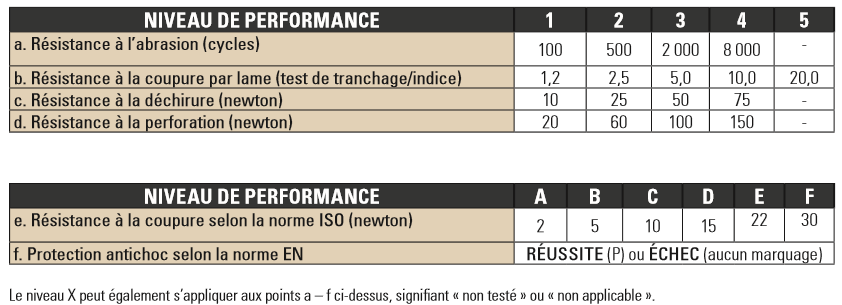

EN 388:2016

GANTS DE PROTECTION CONTRE LES RISQUES MÉCANIQUES

Cette norme s’applique à tous les types de gants de protection en rapport avec les agressions physiques et mécaniques causées par l’abrasion, la coupure par lame, la déchirure et la perforation.

Le pictogramme « Risques mécaniques » est accompagné de six niveaux de performance (a-f).

a. Résistance à l’abrasion

Déterminée par le nombre de cycles nécessaires pour user l’échantillon du gant.

b. Résistance à la coupure par lame

Déterminée par le nombre de cycles nécessaires pour couper l’échantillon à une vitesse constante.

c. Résistance à la déchirure

Déterminée par la force nécessaire pour déchirer l’échantillon.

d. Résistance à la perforation

Déterminée par la force nécessaire pour percer l’échantillon avec un poinçon standard.

e. Résistance à la coupure selon la norme ISO

Déterminée par la force nécessaire pour couper l’échantillon au moyen d’une machine de test (tomodynamomètre) dans des conditions spécifiques.

f. Protection antichoc selon la norme EN

Déterminée par la transmission d’énergie et la force mesurées lors de la chute d’une charge sur l’échantillon.

Ces niveaux de performance doivent figurer en évidence aux côtés du pictogramme, aussi bien sur les gants que sur l’emballage qui se trouve en contact immédiat avec les gants.

EN ISO 374:2016

GANTS DE PROTECTION CONTRE LES PRODUITS CHIMIQUES ET LES MICRO-ORGANISMES

Cette norme précise la capacité des gants à protéger l’utilisateur contre les produits chimiques et/ou les micro-organismes.

PÉNÉTRATION

La pénétration correspond à la diffusion à un niveau non moléculaire d’un produit chimique et/ou d’un micro-organisme à travers des matériaux poreux, des coutures, des micro-trous ou toute autre imperfection dans le matériau d’un gant de protection.

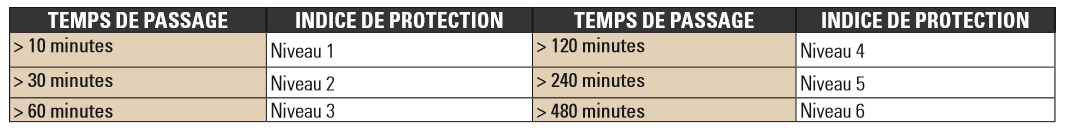

PERMÉATION

Les films plastiques et le caoutchouc présents dans les gants constituent une barrière de protection contre les produits chimiques. Il est donc nécessaire de mesurer les temps de passage, soit le temps nécessaire à un liquide dangereux pour passer au travers du gant et pour entrer en contact avec la peau. Chacun des produits chimiques testés est classé selon le temps de passage, les niveaux de performance allant de 0 à 6.

DÉGRADATION

Dans certains cas, les gants de protection contre les produits chimiques peuvent être spongieux : ils absorbent alors les liquides et les gardent au contact de la peau, ce qui entraîne la dégradation de l’article. La dégradation correspond à l’altération d’une ou plusieurs propriétés des matériaux constitutifs d’un gant de protection, sous l’effet d’un suite au contact avec un produit chimique. Cette dégradation peut se caractériser par un effritement, un gonflement, une désintégration, une fragilisation, un changement de couleur, de forme ou d’aspect, un durcissement, un ramollissement, etc.

CRITÈRES GANTS DE PROTECTION CONTRE LES PRODUITS CHIMIQUES

Pénétration

Un gant ne doit pas fuir lorsqu’il est soumis à un test de perméabilité à l’air et à l’eau.

Perméation

Un gant doit satisfaire aux exigences minimales du type C, en obtenant au moins un temps de passage de plus de 10 minutes (niveau 1) pour l’un des produits chimiques parmi la liste définie à la partie 1. Dégradation

La variation de la résistance à la perforation après un contact avec des produits chimiques doit être testée pour tous les produits chimiques contre lesquels le gant revendique une protection, et le résultat doit être mentionné dans les instructions d’utilisation.

Gants à manchette longue

Si la longueur du gant de protection contre les produits chimiques est ≥ 40 cm, la manchette doit également faire l’objet d’un test de perméation.

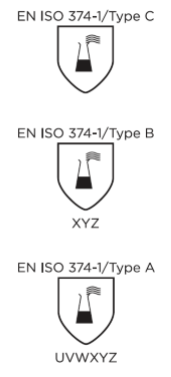

MARQUAGE DES GANTS DE PROTECTION CONTRE LES PRODUITS CHIMIQUES

Le pictogramme « Résistant aux produits chimiques » doit être accompagné d’un code constitué de lettres pour les gants de type A et de type B. Aucun code ne figure sur les gants de type C. Ces lettres renvoient à une liste de produits chimiques définie par la norme (voir ci-dessous). Les gants de type C doivent démontrer un temps de passage minimum de 10 minutes pour un produit chimique figurant sur la liste. Les gants de type B doivent, quant à eux, démontrer un temps de passage minimum de 30 minutes pour au moins 3 produits chimiques figurant sur la liste, tandis que les gants de type A doivent démontrer un temps de passage minimum de 30 min pour au moins 6 produits chimiques figurant sur la liste.

Marquage et informations

- • Marquage CE

- • Conseils d’entretien et d’entreposage

- • Instructions et limites d’utilisation

- • Résultats du test de dégradation sous l’effet des produits chimiques revendiqués

- • Liste des substances allergènes qui entrent dans la composition du gant

- • Une liste de toutes les substances présentes dans le gant doit être disponible sur demande.

- • Nom et adresse de l’organisme agréé qui a certifié le produit

Produits chimiques prédéfinis

CRITÈRES ET MARQUAGES GANTS DE PROTECTION CONTRE LES MICRO-ORGANISMES

Pénétration

S’ils revendiquent une protection contre les bactéries et les champignons, ces gants doivent satisfaire aux mêmes exigences que les gants de protection contre les produits chimiques.

Protection contre les virus

S’ils revendiquent une protection contre les virus, ces gants font l’objet d’un test supplémentaire selon la norme ISO 16604.

Gants à manchette longue

Si la longueur du gant de protection contre les produits chimiques est ≥ 40 cm, la manchette doit également faire l’objet d’un test de pénétration virale.

Marquage des gants de protection contre les micro-organismes

Pour les gants offrant une protection contre les bactéries et les champignons, le pictogramme « Risques biochimiques » est utilisé. Dans ce cas, le gant de protection doit faire l’objet d’un test d’étanchéité selon la norme EN 374-2:2013.

Pour les gants offrant une protection contre les bactéries, les champignons et les virus, le pictogramme « Risques biologiques » est accompagné du terme « VIRUS », qui apparaît en dessous. Dans le cadre de cette norme, le gant doit faire l’objet d’un test de résistance aux bactéries et aux champignons selon la norme EN 374-2:2013, et d’un test de résistance à la pénétration selon la norme ISO 16604:2004 à l’aide d’une méthode utilisant un bactériophage (méthode B).

EN 16778:2016

GANTS DE PROTECTION CONTRE LES PRODUITS CHIMIQUES ET LES MICRO-ORGANISMES MESURE DU DIMÉTHYLFORMAMIDE (DMF OU DMFA) DANS UN GANTCette norme précise la méthode de détermination du diméthylformamide (N° CAS 68-12-2) dans les matériaux d’un gant.

Le diméthylformamide, dont les abréviations les plus courantes sont DMF, DMFa ou DMFo, est un solvant volatil nocif par inhalation, également susceptible de pénétrer la barrière cutanée. Aucune directive spécifique ne réglemente actuellement l’exposition par contact dermique. La norme EN 16778 définit une méthode de test harmonisée (sans imposer d’exigence ni de limite) visant à mesurer la teneur en DMFa dans les matériaux d’un gant.

MÉTHODE DE TEST

Deux échantillons de test provenant d’une paire de gants sont mis à l’essai dans des conditions spécifiques définies par la norme. L’extraction s’effectue à 70 °C pendant 30 minutes, au moyen d’alcool méthylique. La teneur en DMFa est ensuite analysée et mesurée par chromatographie en phase gazeuse/spectrométrie de masse. Le résultat correspond à la moyenne des deux valeurs obtenues et peut être communiqué sur demande.

NORME EN 407:2004

GANTS DE PROTECTION CONTRE LES RISQUES THERMIQUES (CHALEUR ET/OU FEU)Cette norme précise la performance des gants de protection contre les risques thermiques (chaleur et/ou feu).

a. Résistance à l’inflammabilité (niveaux de performance 0 à 4)

Fondée sur le temps pendant lequel le matériau continue de brûler et de se consumer après que la source d’ignition a été supprimée. Les coutures du gant ne doivent pas se désagréger après s’être enflammées pendant 15 secondes.

b. Résistance à la chaleur de contact (niveaux de performance 0 à 4)

Fondée sur la température (dans une fourchette de 100 °C à 500 °C) à laquelle l’utilisateur ne ressent aucune douleur pendant au moins 15 secondes. Si un niveau EN 3 ou supérieur est obtenu, le produit doit atteindre un niveau minimum EN 3 lors du test d’inflammabilité. Dans le cas contraire, le niveau maximum de résistance à la chaleur de contact figurant sur le gant sera de 2.

c. Résistance à la chaleur de convection (niveaux de performance 0 à 4)

Fondée sur le temps pendant lequel le gant est en mesure de retarder le transfert de la chaleur d’une flamme. Un niveau de performance sera uniquement mentionné si un niveau 3 ou 4 a été obtenu lors du test d’inflammabilité.

d. Résistance à la chaleur rayonnante (niveaux de performance 0 à 4)

Fondée sur le temps pendant lequel le gant est en mesure de retarder le transfert de chaleur lors d’une exposition à une source de chaleur rayonnante. Un niveau de performance sera uniquement mentionné si un niveau 3 ou 4 a été obtenu lors du test d’inflammabilité.

e. Résistance à de petites projections de métal en fusion (niveaux de performance 0 à 4)

Quantité de métal en fusion nécessaire pour élever la température de l’échantillon à un seuil donné. Un niveau de performance sera uniquement mentionné si un niveau 3 ou 4 a été obtenu lors du test d’inflammabilité.

f. Résistance à d’importantes quantités de métal en fusion (niveaux de performance 0 à 4)

Poids du métal en fusion nécessaire pour provoquer la détérioration (ramollissement ou micro-trous) d’une peau artificielle placée directement derrière l’échantillon. Le test échoue si des gouttelettes de métal restent collées sur le matériau du gant ou si l’échantillon prend feu.

Tous les gants évalués selon la norme EN 407 doivent atteindre au moins le niveau 1 de résistance à l’abrasion et à la déchirure.

NORME EN 511:2006

GANTS DE PROTECTION CONTRE LES RISQUES THERMIQUES (FROID)Cette norme s’applique à tous les gants qui protègent les mains contre le froid de convection et le froid de contact jusqu’à -50 °C.

La protection contre le froid est représentée par un pictogramme suivi d’une série de trois niveaux de performance correspondant à des propriétés de protection spécifiques. Le pictogramme « Risque lié au froid » est accompagné de trois niveaux de performance :

a. Résistance au froid de convection (niveaux de performance 0 à 4)

Fondée sur les propriétés d’isolation thermique du gant, qui sont obtenues en mesurant le transfert du froid par convection.

b. Résistance au froid de contact (niveaux de performance 0 à 4)

Fondée sur la résistance thermique du matériau du gant lorsqu’il est en contact avec un objet froid.

c. Étanchéité à l’eau (0 ou 1)

0 = pénétration d’eau

1 = aucune pénétration d’eau

Tous les gants évalués selon la norme EN 511 doivent atteindre au moins le niveau 1 de résistance à l’abrasion et à la déchirure.

NORME EN 421:2010

GANTS DE PROTECTION CONTRE LA CONTAMINATION RADIOACTIVE ET LES RADIATIONS IONISANTESCette norme s’applique aux gants destinés à procurer une protection contre les radiations ionisantes et la contamination radioactive.

La nature de la protection est indiquée par un pictogramme correspondant à des propriétés spécifiques.

Contamination radioactive

Afin d’offrir une protection contre la contamination radioactive, le gant doit être étanche et doit passer avec succès le test de pénétration défini par la norme EN 374.

Les gants utilisés en enceintes de confinement doivent en outre subir un test spécifique d’étanchéité à l’air sous pression.

Le comportement des matériaux peut être modélisé grâce au test de résistance au vieillissement par l’ozone. Celui-ci est facultatif et peut être utilisé pour faciliter le choix des gants.

Radiations ionisantes

Afin d’offrir une protection contre les radiations ionisantes, le gant doit contenir une certaine quantité de plomb ou de métal équivalent, dénommée équivalence plomb. Celle-ci doit être indiquée sur chaque gant.

NORME EN 1149

PROPRIÉTÉS ÉLECTROSTATIQUESCette norme précise les exigences et les méthodes de test applicables aux matériaux utilisés dans la fabrication de vêtements de protection (gants) dissipant l’électricité statique afin d’éviter les décharges électrostatiques. La norme EN 420:2003 indique de tester les propriétés électrostatiques selon les méthodes de test décrites dans la norme EN 1149.

EN 1149-1:2006

Partie 1 : Méthode d’essai pour la résistivité de surface ou résistance superficielle (Ω) = résistance en ohms le long de la surface d’un matériau, entre deux électrodes données (en contact avec l’échantillon) à un potentiel de 100 ±5 V.

EN 1149-2:1997

Partie 2 : Méthode d’essai pour la mesure de la résistance verticale (Ω) = résistance en ohms à travers un matériau, entre deux électrodes placées sur les surfaces opposées de l’échantillon à un potentiel de 100 ±5 V.

EN 1149-3:2004

Partie 3 : Méthode d’essai pour la mesure de l’atténuation de la décharge T50 (s) = temps nécessaire au matériau pour qu’une charge induite par l’intermédiaire d’une électrode soit atténuée de 50 %. de nettoyage.

EN 1149-5:2007

Partie 5 : définition des critères de revendication du caractère antistatique des gants :

• Résistance superficielle < 2,5 x 109 Ω (ou résistivité superficielle < 5 x 1010 Ω) ou

• Temps d’atténuation de la charge T50 < 4 s

• Aucun critère n’est défini pour la résistance verticale (Ω).

Conformément à la norme EN 420, aucun pictogramme antistatique ne doit être utilisé.

NORME EN 16350

PROPRIÉTÉS ÉLECTROSTATIQUES DES GANTS DE PROTECTION PORTÉS DANS LES ENVIRONNEMENTS EXPLOSIFS (ATEX)En vertu de cette norme, chaque matériau du gant doit présenter une faible résistance verticale, à savoir < 108 ohms. Elle s’applique aux gants portés dans les environnements explosifs pour lesquels la norme EN 1149 n’est pas toujours appropriée.

CRITÈRES

- • Résistance verticale de chaque matériau < 1,0 x 108 Ω (en l’absence de liaison des matériaux, ces derniers doivent être testés ensemble)

- • Test à réaliser conformément à la norme EN 1149-2 (température de 23°C et taux HR de 25 %)

MARQUAGES

Les gants doivent porter le marquage prescrit par la norme EN 420:2003.

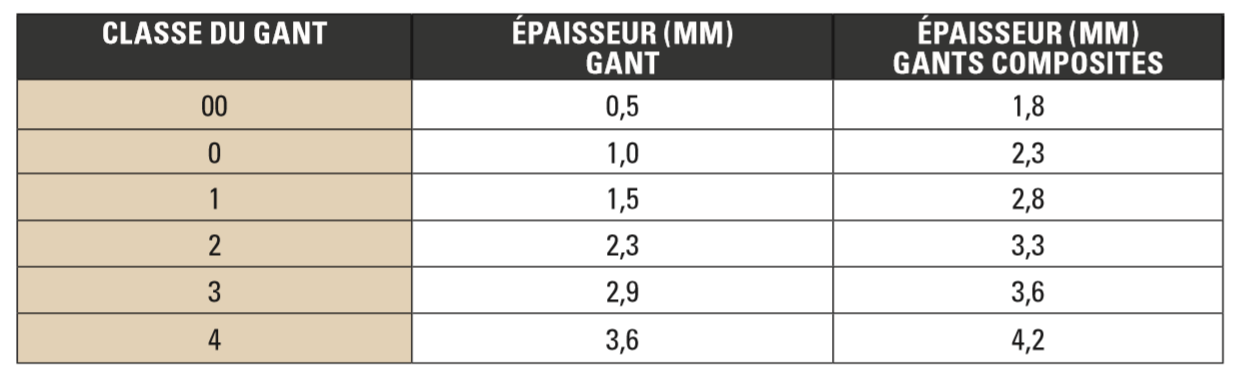

NORME EN 60903:2003

TRAVAUX SOUS TENSION – GANTS ISOLANTS POUR ÉLECTRICIENCette norme s’applique aux gants et moufles isolants (doublés et non doublés) conçus pour protéger l’utilisateur contre les chocs électriques lors de travaux sous tension. Il convient normalement d’utiliser les gants isolants en caoutchouc avec un sur-gant de cuir qui offre une protection mécanique.

CRITÈRES

Les gants isolants pour travaux sous tension entrent dans la catégorie III selon la réglementation en matière d’EPI. Les gants certifiés pour travaux sous tension doivent satisfaire aux exigences de la norme EN 420, passer avec succès tous les tests prescrits et répondre à divers critères selon la norme EN 60903, notamment en termes de protection contre les risques mécaniques et thermiques (basse température), de non-propagation de la flamme et de vieillissement.

En fonction de leurs propriétés spécifiques (= résistance), les gants isolants en caoutchouc peuvent être soumis à des tests supplémentaires :

• Résistance à l’acide : performances mécaniques et diélectriques satisfaisantes après immersion dans de l’acide sulfurique à forte concentration.

• Résistance à l’huile : performances mécaniques et diélectriques satisfaisantes après immersion dans l’huile.

• Résistance à l’ozone : qualité (fissures de surface) et performances diélectriques satisfaisantes après contact avec une forte concentration d’ozone.

• Résistance aux très basses températures : performances satisfaisantes en l’absence de déchirure, de cassure oude craquelure lorsque le gant est plié, après 24 heures à -40 °C.

Aucune irrégularité physique dangereuse n’est autorisée et chaque gant doit individuellement faire l’objet d’une inspection et d’un essai diélectrique.

Les gants isolants peuvent couvrir six différentes classes de protection allant de 500 à 36 000 Vca, selon l’épaisseur de la paroi du gant.

• Inspection périodique et test électrique : Les gants de classe 1, 2, 3 et 4 doivent être soumis à une inspection visuelle et testés électriquement tous les six mois, même pour ceux conservés en stock. Pour les gants de classe 00 et 0, une inspection visuelle suffit.

MARQUAGE ET INFORMATIONS

Outre l’identité du fabricant, la désignation du produit et de la taille, les normes pertinentes (EN 60903 et EN 420 : marquage « CE ») et les pictogrammes appropriés (double triangle et livre ouvert), le marquage doit inclure, le cas échéant, une catégorie indiquant la résistance du gant aux risques suivants :

• CATÉGORIE H : résistance à l’huile

• CATÉGORIE A : résistance à l’acide

• CATÉGORIE Z : résistance à l’ozone

• CATÉGORIE C : résistance aux très basses températures

• CATÉGORIE R : catégories H + A + Z (ci-dessus)

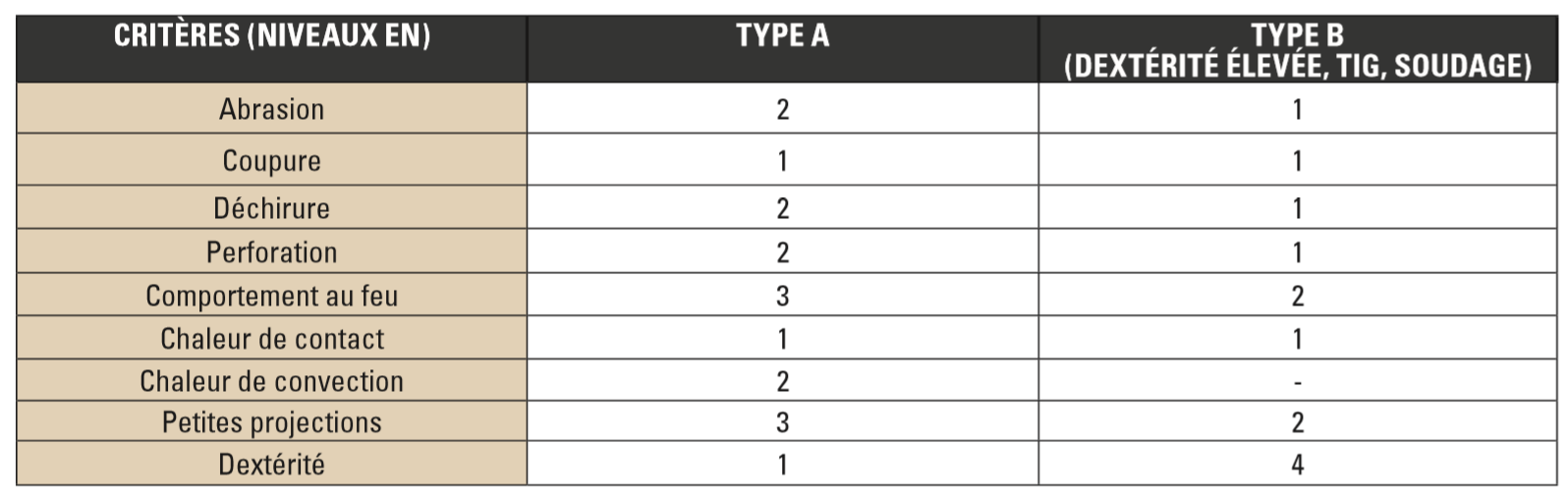

Remarque : Gants composites

Pour les gants isolants fabriqués à partir d’un matériau spécifique (contrairement aux gants en latex), des tests supplémentaires de résistance à l’abrasion (perte de masse) et à la coupure (niveau 2 minimum) sont requis. Les gants isolants pour électricien sont pourvus d’une protection mécanique intégrée supplémentaire. Les gants composites sont identifiés par un symbole de protection mécanique (marteau) et sont généralement portés sans sur-gant.

NORME EN 12477:2001

GANTS DE PROTECTION POUR SOUDEURSCette norme s’applique aux gants de protection utilisés pour le soudage manuel et le coupage des métaux ainsi que les activités connexes.

CRITÈRES

EN 12477 : Gants de protection pour soudeurs. Norme pour le soudage manuel des métaux. Conformité à la norme EN 420, à l’exception de la longueur :

- • 300 mm : taille 6

- • 310 mm : taille 7

- • 320 mm : taille 8

- • 330 mm : taille 9

- • 340 mm : taille 10

- • 350 mm : taille 11

Les gants de type B sont recommandés pour des applications exigeant une dextérité élevée (soudage en atmosphère inerte avec électrode de tungstène [TIG], par exemple), tandis que les gants de type A sont recommandés pour les autres modes de soudage. Le type, A ou B, est indiqué sur le produit, son emballage et ses instructions d’utilisation.